Cílem tohoto článku je poskytnout přehled o mnoha způsobech, jakými někteří z největších výrobců automobilů na světě využívají 3D tisk (aditivní výrobu) ve svých pracovních postupech.

Vzhledem k tomu, že 3D tisk získává v automobilovém průmyslu stále větší postavení, bere ho na vědomí mnoho společností, ale mnohé ho využívají v různých kapacitách a k různým účelům. Tyto potřeby mohou zahrnovat cokoli, od nástrojů přes náhradní díly, řízení dodavatelského řetězce až po díly pro konečné použití a dokonce i celé automobily.

Vzhledem k tomu, že většina 3D tisku se používá pro menší sériovou výrobu, je zde velký prostor pro přizpůsobení a přidání složitosti pomocí jedinečných prvků, které 3D tisk umožňuje. BMW používá 3D tisk v předvývoji, při ověřování a testování vozidel nebo u koncepčních a předváděcích vozů.

Společnost je ve využívání aditivní výroby plodná a poznamenává, že potenciálně vidí “velký budoucí potenciál pro sériovou výrobu a nové nabídky pro zákazníky” (podle odborníků BMW v Německu). Tuto technologii používají k vylepšování plastových i kovových součástí. Nejznámější je jejich spolupráce s HP při výrobě produktů na jejich velkých výrobních systémech.

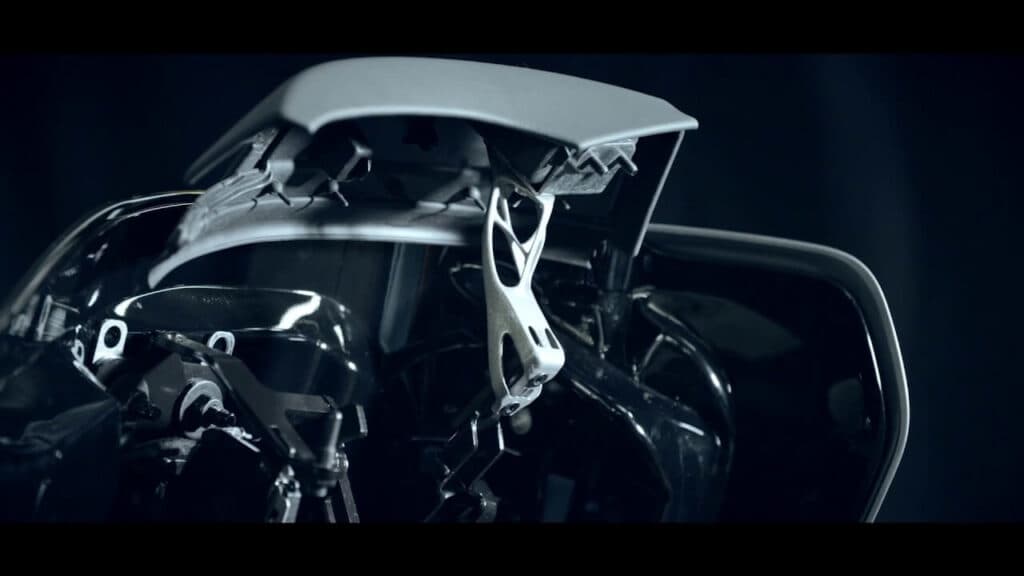

Stejně jako mnoho dalších společností na tomto seznamu ji BMW využívá jako prostředek k výrobě dílů, které nelze vytvořit jinými technologiemi. Dobrým příkladem je horní kryt vozu i8 Roadster. Vyrobit uchycení této součásti by nebylo možné tradičním procesem odlévání. Kromě rozšíření možností designu je 3D tištěný díl automobilu odolnější a také váží méně než předchozí díl.

Společnost využívá 3D tisk také pro výrobu nástrojů a pro bezpečnost. Dobrým příkladem jsou specializované rukavice, které používají k dokončování zátek odtokových otvorů. Tyto zátky musí inženýr ručně nastavovat prsty, což znamená velkou zátěž pro palce. Naštěstí přišli s řešením vytištěným na 3D tiskárně, které lze nasadit na pracovní rukavice.

Podobně BMW představilo závodní vůz iFE.20 Formule E s 3D tištěnou chladicí hřídelí vyrobenou ze lněných vláken. Tento díl byl předveden na konci roku 2019. Ve srovnání s obvyklými uhlíkovými materiály má len větší absorpci a odolnost proti nárazům, což může být výhodné na pouličních okruzích s nerovnostmi a nárazovými bariérami, na kterých se Formule E jezdí. Díky tomu se jedná o první závodní vůz BMW nasazený pracovním týmem s díly vyrobenými z obnovitelných textilních vláken, což je také šetrné k životnímu prostředí.

Volvo sice není nejvýznamnějším uživatelem 3D tisku v automobilovém průmyslu, ale v posledních letech v této oblasti udělalo velký pokrok. Stejně jako řada dalších společností na tomto seznamu využívá Volvo 3D tisk pro výrobu nástrojů a řízení dodavatelského řetězce. Využití 3D tisku bylo užitečné zejména při doplňování strojů společnosti novými výtisky pro již nevyráběné díly. Volvo používá především plastové díly vytištěné 3D tiskem a v blízké budoucnosti se chystá implementovat díly kovové.

Zvýšená rychlost výroby prototypů byla pro společnost nesmírně užitečná, jak dokazují různé nové technologie, které testovali. Inženýři společnosti Volvo například navrhli nové kryty vodních čerpadel pro vozidla A25G a A30G. Prováděli simulace jako prostředek k optimalizaci konstrukce vnitřních průtokových kanálů v tělese, ale potřebovali postavit prototyp, aby mohli provést funkční testy k ověření nového designu. Náklady na nástroje pro tento projekt by činily přibližně 9 090 dolarů, přičemž cena dílu by se pohybovala kolem 909 dolarů. Doba výroby prototypu by byla minimálně 20 týdnů. Oproti tomu 3D tisk prototypu stál 770 dolarů a trval pouze dva týdny.

Společnost Porsche využívá 3D tisk k různým účelům, od výroby důležitých součástí až po obnovu dodavatelského řetězce pro své starší modely. Porsche v současné době využívá 3D tisk k výrobě velmi specifických náhradních dílů, ale ne ve velkém rozsahu. Důvodem jsou přísné standardy kvality, které musí provádět, aby zajistili odpovídající bezpečnost. Společnost také pracuje s nižším celkovým počtem vyrobených kusů, protože je spíše luxusní automobilovou značkou.

Pro vývoj komponentů, které se nevyrábějí, jako je například vypínací páčka spojky u vozu Porsche 959, používá společnost laserové tavení. Využívají k tomu práškovou nástrojovou ocel a získávají díl mnohem efektivněji, než by bylo jinak možné alternativními metodami.

Využití 3D tisku také umožnilo společnosti přejít na tisk na vyžádání, což umožňuje mnohem nižší náklady spojené s materiály, dopravou a skladováním. To je výhodné i proto, že po těchto dílech není větší poptávka a často je nákladné udržovat je v neustálé výrobě. Porsche se nejvíce proslavilo spoluprací s firmou Markfordged na oživení těchto klasických dílů.

Pro výrobu různých dílů, které potřebují, využívají hlavně technologie SLM a SLS (pozor, nezaměňte se SLA). Společnost Porsche uvedla, že 3D tištěné díly jsou v mnoha případech lepší než ty starší. V současné době sice tisknou omezený počet dílů, ale od roku 2018 rozšiřují portfolio a testují budoucí komponenty.

Pro více informací o aplikaci 3D tisku nejen v automobilovém průmyslu se můžete podívat například na to, co se o 3D tisku píše na Wikipedii.